Улучшение качества или повышение производительности своей работы является естественной потребностью практически любого работника, связанной как с накоплением производственного опыта, так и с повышение уровня знаний в области деятельности. Во многих случаях улучшение деятельности вызвано приведением организма работника в менее напряженное состояние с меньшими энергетическими затратами. В то же время системное, а самое главное, непрерывное улучшение качества процесса, в котором задействован весь коллектив, требует организационно-методического воздействия, которое направлено не на улучшение состояния организма работающих, а удовлетворение требований потребителя. Практика TQM показала, что непрерывное многолетнее совершенствование качества может привести к выдающимся результатам. Для японской экономики последних десятилетий присущ принцип поиска в управлении качеством новых методов, учитывающих изменения условий в экономике и обществе. Новые методы обычно вводятся в действующую систему управления качеством, а практика показывает, какие из этих методов эффективны.

Впервые обоснование концепции непрерывного совершенствования качества дал Э. Деминг (США) в виде цикла РDCA (рис. 1.5). По его схеме японским кружкам качества рекомендовалось доводить до внедрения свои разработки. Аббревиатуру цикла можно как переводить, так и понимать - по-разному. Так, например, на фирме «Моторола» ей придали следующую трактовку:

Рисунок 1.5 - Цикл Э. Деминга

- «планирование» - формулировка целей и задач, выявление ключевых параметров для достижения успеха, выбор проекта и создание команды,

- «выполнение» - обучение, тренировка, внедрение,

- «контроль» - измерение улучшений, оценка эффективности, анализ и пересмотр проектов,

- «внедрение» - корректировка внедрения, стандартизация, непрерывность совершенствования, изучение потребителей, бенчмаркинг, перепроектирование.

Цикл PDCA широко известен под названием «цикла Деминга». Вместе с этим в японской литературе его называют «колесом Деминга», а в европейской - «циклом Шухарта - Деминга».

Помимо схемы Деминга существует также схема непрерывного улучшения процесса: определить цель - организовать целевую группу - обучить членов группы - провести критический анализ - документировать результаты - представить результаты - немедленно принять меры по внедрению - повторить цикл . Интересной представляется методика проведения критического анализа в ходе непрерывного улучшения процесса:

Провести первичный анализ производственного процесса,

Описать производственный процесс и его результаты,

Собрать информацию о продолжительности производственных циклов,

Оценить процесс,

Сопоставить продолжительность работ с тактовым временем,

Идентифицировать потери в производстве,

Провести «мозговой штурм» для выявления причины потерь и ее устранение,

Провести «мозговой штурм» для выработки решений по улучшению процесса,

Провести оценку соотношения «затраты - польза».

В рамках данной проблемы можно рассмотреть следующие методы непрерывного улучшения процессов:

Методы улучшения качества на рабочем месте;

Метод «Точно в срок» (Just in time);

Система непрерывного улучшения качества на основе принципа «KAIZEN»;

20 ключей к совершенствованию бизнеса (Практическая программа революционных преобразований на предприятиях (ППРПП)).

Целесообразно раскрыть содержание каждого метода.

1) Методы улучшения качества на рабочем месте.

Многочисленная статистика по качеству отмечает, что дефектность продукции примерно на 85-90% вызвана человеческим фактором . Остальная же часть приходится на оборудование, сырье, материалы, но все же одним из главных факторов изготовления бракованной продукции является человек.

Рассмотрим, какие причины, связанные с рабочим, могут оказать влияние на несоблюдение технической документации, вплоть до брака продукции. Среди них можно отметить: низкую квалификацию персонала, плохое самочувствие, невнимательность при ознакомлении с чертежом, технологией или инструкцией, некачественную подготовку рабочего места и др.

Следует отметить, что причины брака могут быть связаны не только с человеком, но и с инструментом, технологическим оборудованием, оснасткой. Это верно, но чаще всего это происходит не столько за счет недостатков самого инструмента, оборудования или оснастки, а в связи с небрежной их заточкой, плохим ремонтом или неточным изготовлением и сборкой, которые выполняют рабочие. Если глубоко докапываться до виновника дефекта, то в подавляющем большинстве это будет человек.

Для устранения дефектности по тем или иным причинам необходимо улучшение качества. Японские специалисты советуют начать с качества на рабочем месте . Более того, они разработали стройную систему улучшения качества на рабочем месте, которую назвали «5S» («Практика хорошего домосодержания»). Название происходит от пяти японских слов, начинающихся на букву «С»: «Сэйри» («сортировка»), «Сэйтон» («организация»), «Сэйсо» («очистка»), «Сэйкэцу» («стандартизация»), «Сицукэ» («самопроверка»). Русский перевод этих слов дает если не четкое, то достаточное представление о примерном содержании мероприятий по улучшению качества на рабочем месте. Если кратко охарактеризовать эту систему, то можно сказать, что «прежде, чем начинать работу, да еще ответственную, надо разобраться с порядком на своем рабочем месте».

Дадим более четкое содержание каждого из этапов системы «5S» . Прежде чем приступить к ее реализации, необходимо подробно описать, а по возможности и сфотографировать рабочую зону (или рабочее место), которую надо реорганизовать. Сравнение описаний рабочих зон (мест) до и после преобразований может оказать на руководство благоприятное впечатление, которое активизирует работы на предприятии по качеству.

Этап 1. Сортировка. Поместить вещи (или предметы), которые используются ежедневно в одно место. Предметы, используемые раз в неделю, поместить в другое место, ежемесячно - в третье место, а то, что используется очень редко - в четвертое. Проделать эту процедуру для каждой зоны рабочего места. Затем из каждого места хранения отобрать и оставить по одному экземпляру каждого типа предметов, а остальные переложить в шкаф для хранения запасных частей.

Этап 2. Очистка. Очистить все рабочие поверхности, прежде чем снова на них что-нибудь положить. Убедиться, что рядом с рабочим местом имеются соответствующие контейнеры для сбора отходов. Поместить все запасные части на общий склад. Составить список возвращенных на склад предметов, чтобы иметь возможность сообщить о них руководству цеха. Систематизировать и сложить в одно место все необходимые документы и почистить все инструменты. Установить стандарты (нормативы) чистоты, которые должны без напряжений соблюдаться каждым работником.

Этап 3. Организация. Аккуратно разложить все бумаги и папки. Предметы, которые используются ежедневно, должны быть у рабочего под рукой. Предметы, используемые раз в неделю, должны находиться на расстоянии одного шага, а используемые раз в месяц - на расстоянии 2-3 шагов. Все остальное может быть расположено на расстояние нескольких шагов от рабочего места. Четко определить место каждого предмета.

Этап 4. Стандартизация. Ознакомить всех рабочих, имеющих отношение к этому рабочему месту, со стандартами чистоты и поместить на рабочие места фотографии «правильной» стандартной обстановкой. Где это необходимо, обеспечить оборудование и инструменты прозрачными чехлами, защищающими от пыли. Иметь в виду, если такие чехлы будут непрозрачными, то работники, скорее всего, станут под ними хранить предметы, не имеющие отношения к рабочему месту.

Этап 5. Самопроверка. Примерно через месяц внимательно осмотреть состояние рабочего места на предмет возможности его улучшения. Если найдутся лишние предметы - отправить их на общий склад. Проанализировать стандарты чистоты и при необходимости пересмотреть их. Повторить этот шаг через месяц.

Можно порекомендовать и дополнительные меры по поддержанию порядка на рабочем месте. Так, например, можно создать передвижные доски с инструментами для конкретных работ. Или нарисовать контуры инструментов на досках, чтобы было сразу ясно, какой инструмент отсутствует.

Японские исследователи считают: если менеджеры компании не могут реализовать «5S», значит, они не могут эффективно управлять. И, напротив, если вы сможете освоить эту систему, это означает, что вы можете также успешно внедрить и другие более сложные системы . Причина этого заключения в том, что система «5S» не требует для своего осуществления какого-то особого штата управленцев и не станет эффективной, пока весь персонал не будет к ней приобщен и не начнет думать об успехе этой системы. Но, если система «5S» уже внедрена, то можно считать, что и другие системы почти наполовину освоены (в части готовности персонала к осуществлению изменений).

С середины 80-х годов в японских фирмах система «5S» занимала центральное место в мышлении и философии менеджмента. Руководство фирм повсеместно пришло к мнению, что система «5S» - это ключевой метод управления в любой, даже самой высокотехнологичной области деятельности.

Система «5S» получила в последние годы широкую известность на российских предприятиях. Из отечественной практики внедрения этой системы можно сделать следующие выводы:

Система применима и может успешно внедряться на отечественных предприятиях и в организациях различных форм собственности при заинтересованности в этом руководства;

Возможность успешного внедрения системы непосредственно зависит от социально-экономических условий труда на рабочих местах, т. е. уровня и регулярности выплаты зарплаты, систематической и ритмичной загрузки производства, соблюдения со стороны администрации хотя бы основных требований к безопасным условиям труда.

Предприняты попытки модернизации этой системы с учетом принципов научной организации труда и практики улучшения качества. Новая система, вобравшая в себя элементы системы «5S» и адаптированная к отечественным условиям производства, получила название «Упорядочение». Основные принципы этой системы изложены в работах :

Убрать все лишнее;

Разместить на рабочем месте все наиболее удобным для рабочего образом;

Регулярно проводить тщательную уборку и проверку исправности оборудования и инвентаря;

Выработать стандарты (правила) хранения, использования и уборки - проверки;

Постоянно и сознательно следовать принятым правилам

Сравним принципы таких схожих систем, как «5S» и «Упорядочивание» (табл. 1.1):

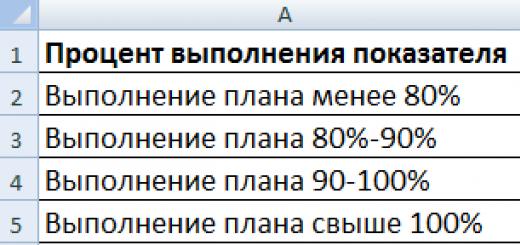

Таблица 1.1 - Сравнение принципов систем «5S» и «Упорядочение»

Необходимо обратить внимание на то, что Россия находится в другой (рыночной) экономике, где уже не в почете быстрая, но некачественная работа. Если мы хотим жить цивилизованно, как, например, в Японии или Европе, то новые менеджеры должны внушить рабочим, что качество работы зависит не от менталитета нации, а от умения и желания соблюдать все требования, записанные как в технических условиях на продукцию, так и в международных стандартах ИСО 9000. И не только внушить, но и организационно, и материально обеспечить внедрение необходимых стандартов.

2) Метод «Точно в срок» (Just-in-time).

Сущность концепции заключается в том, что производство и поставка деталей и комплектующих изделий к месту производственного потребления осуществляются в необходимых количествах и в нужное время с целью минимизации затрат связанных с запасами. Эта концепция зародилась с США, но ее широкое использование началось в 60-х годах после успешного внедрения на фирме «Тойота Моторс». В результате применения концепции указанная фирма сократила время основного логистического цикла поставки новых автомобилей до одного месяца, в то время как цикл поставок американских автомобилей составлял 6-9 месяцев. Кроме того, внедрение концепции позволило значительно сократить запасы незавершенного производства и готовой продукции, что привело к ощутимому уменьшению производственных издержек.

Концепция «Точно в срок» базируется на идее синхронизации процессов доставки материальных ресурсов с потребностями в них, то есть на координации процессов снабжения, производства и сбыта . Она позволяет приспособить производство к изменениям, которые вызваны сбоями в технологических линиях, колебаниями спроса на выпускаемую продукцию на рынке. В конечном счете, реализация идей концепции обеспечивает ритмичность выпуска и повышение качества готовой продукции. Внедрение системы «Точно в срок» изменило традиционный подход к управлению запасами.

Логистические системы, в которых используется концепция «Точно в срок», являются «тянущими (вытягивающими) системами». Это такие системы организации производства, в которых детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости, то есть без жесткого графика. Одной из таких систем является система КАНБАН, которая представляет собой первую реализацию на практике «тянущих микрологистических систем» .

При организации поточного производства обработка (или сборка) изделия осуществляется по этапам. Станочник передает соседу сборщику ровно столько деталей, сколько необходимо для сборки очередного узла, причем делает это точно во время, как раз к моменту, когда требуется присоединить к узлу эту деталь. Получая детали мелкими партиями, второй рабочий тут же может обнаружить брак, если он допущен. Сборщик заинтересован в выполнении нормы, и простой его не устраивает. Станочник приложит все силы к тому, чтобы отыскать причину брака и ликвидировать ее . То есть каждый последующий этап «вытягивает» производимое изделие с предыдущего участка по мере необходимости. При этом цех-изготовитель жестко связан конкретным заказом с цехом - потребителем. График производства формируется на основе обращения специальных карточек (на японском языке означает «канбан»). На карточке записана информация о перемещении той или иной продукции. Именно движение карточек «канбан» и формирует график производства.

Эта система действует не только внутри бригады, но и между бригадами, между цехами, наконец, - между предприятиями и магазинами. Идея проста: производить материалы к моменту изготовления деталей, детали - к моменту сборки готового изделия, выпускать готовое изделие к моменту его продажи. И работу на всех этапах определяют «канбан», спускаемые по цепочке от продавца к производителям. Так обеспечивается высокое качество и низкая стоимость продукции.

Несмотря на простоту идеи такого производства и ее явные преимущества, до недавнего времени она была недоступна большинству. Главными причинами являются сложности обеспечения двух очевидно необходимых условий такого производства:

Требуются точность и согласованность поставок всего необходимого для производства, так сказать, во времени и в пространстве (в нужное время, в нужное место), требуется безотказный самонастраивающийся механизм таких поставок;

Все поставляемые компоненты производства должны быть бездефектными, иначе вся эта синхронная система моментально разрушается.

Отсюда следует вывод, что производство «Точно в срок» возможно только тогда, когда решена проблема обеспечения качества. Качество - первый этап организации системы, без чего она не будет ни производительной, ни эффективной.

Специалисты по качеству подчеркивают важность следующих основных мероприятий :

Компактное предприятие. По мнению японских менеджеров, численность такой единицы не должна превышать 300 человек. «Сконцентрированная фабрика» производит одно или несколько схожих изделий. Ограничение численности и ассортимента создает чувство общности и облегчает управление. Любое повышение производительности, основанное на энтузиазме работника, представляет собой чистую прибыль. Облегчение управления дает экономию на управленческом аппарате. Это снижает издержки и уменьшает время, необходимое для решения конкретной проблемы;

Совмещение профессий. Необходимо готовить работников к обслуживанию нескольких видов оборудования. Это позволяет быстрее найти замену отсутствующим, организовать ротацию кадров, избежать монотонности труда и создать условия, необходимые для внедрения групповой технологии;

Создание комплексных бригад. Программа подготовки кадров должна включать обучению коллективному труду;

Сокращение времени переналадки оборудования. Врем, затрачиваемое на ожидание наладчиков и переналадку промышленного оборудования, - это время простоя, как оборудования, так и производственного персонала, то есть производственные издержки. Связанной с переналадкой оборудования простой, конечно, должен быть компенсирован предварительно создаваемым запасом продукции, изготавливаемой на переналаживаемом оборудовании. Чем меньше время переналадки, тем меньше необходимый запас. В японской промышленности рабочие сами переналаживают оборудование, соответствующие процедуры тщательно отрабатываются и доводятся до совершенства;

Комплексная технология. Комплексная технология подразумевает установку различных видов оборудования на одном производственном участке для ускорения производственного процесса и создания лучших условий труда. В комплексной технологической линии легко реализовать преимущества совмещения рабочих профессий; наглядно проявляющиеся на таких участках результаты труда вызывают чувство удовлетворенности работой и служат дополнительным мотиватором труда;

Поставка деталей в минимальных количествах. Для реализации концепции «Точно в срок» необходимо точное соответствие объема поставок комплектующих элементов на все рабочие места. В желанном пределе следует поставлять одну комплектующую деталь для одного изготавливаемого конечного продукта. При необходимости перемещения на другой участок полуфабрикаты для предотвращения поломок и удобства транспортировки помещают в специальный транспортировочный контейнер;

Система контрольных карточек «канбан» . Для успешного функционирования производства по системе «Точно в срок» должна существовать система контроля за перемещениями комплектующих элементов. Эффективным примером может служить система с двумя сопроводительными карточками «канбан»: производственной и транспортировочной. Сопроводительная бирка «канбан» содержит всю необходимую информацию: номер комплектующего элемента, его описание, количество элементов в транспортировочном контейнере, номер контейнера, место изготовления элементов и т. п.

«Канбан» - это ручная система, которой управляют сами рабочие. Особо подчеркивается факт ответственности рабочих за функционирование такой системы управления производством.

Не перегружать производственные мощности.

В системе «Точно в срок» у рабочих появляются дополнительные обязанности по управлению производством, по переналадке и текущему ремонту средств технологического оснащения, контролю качества своей продукции, исправлению брака и т.д. Все это нужно учитывать при планировании и определении производственной мощности предприятия. Считается категорически недопустимым превышение уровня загрузки персонала и оборудования, что, оказывается, требует нового уровня управленческого сознания.

Налаживание и поддержание согласованной и ритмичной работы с равномерным объемом производства за период.

Весь производственный процесс должен осуществляться в нормальном внутренне согласованном темпе. Никто не должен опережать или отставать от него. В системе производства «Точно в срок» каждая операция заканчивается строго во время, так как внутрипроизводственные запасы, которые сглаживали бы сбои ритма, отсутствуют. Максимальный размер внутрипроизводственных запасов определяется числом карточек «канбан» и вместимостью контейнеров. Обычно этих запасов хватает на час работы, но эту величину можно менять в процессе совершенствования системы.

Для решения проблемы обеспечения ритмичности требуется :

Сократить до минимума время подготовительно-заключительных операций процесса;

Разместить производственное оборудование так, чтобы минимизировать путь движения заготовок и комплектации между операциями;

Согласовать нормы времени на выполнение каждой операции так, чтобы обеспечить непрерывность течения процесса;

Обеспечить поступление от поставщиков комплектующих элементов процесса гарантированного качества в строгом соответствии с графиком поставок.

3) Система непрерывного улучшения качества на основе принципа «KAIZEN».

Японские фирмы раньше других перешли от отдельных методов улучшения качества к системе непрерывного улучшения продуктов и процессов (СНУПП), основанной на принципе «KAIZEN». В отличие от общепринятых до 90-х годов прошлого века методов повышения качества продукции, предусматривающих разовые, существенные инновационные вложения, принцип «KAIZEN» базируется на непрерывном и постепенном накоплении мелких улучшений, производимых всеми сотрудниками предприятия, включая высшее руководство и управленцев всех уровней фирмы. Если значительная инновация часто требует огромных инвестиций и специальной технологии, то принцип «KAIZEN» требует, как правило, лишь «определенной порции здравого смысла и способности к квалифицированному труду - то есть того, что каждый в состоянии сделать» .

В данном методе большое значение придается участию всех сотрудников. Причина в том, что Kaizen-подход основывается на доверии к естественным стремлениям и способностям каждого человека. Этот подход позволяет работникам самостоятельно разрабатывать и осуществлять улучшения, не боясь, что их одернут свыше. Система СНУПП, базирующаяся на принципе «KAIZEN», направлена на достижение следующих целей:

Развитие и активизация организационной структуры,

Развитие потенциальных способностей, улучшение рабочих показателей работников,

Получение полезных результатов - материальных и нематериальных.

Сформулированные выше цели соответствуют трем этапам практической деятельности:

Побуждение работников фирмы к участию,

Создание работникам возможностей развивать свои творческие способности и разрабатывать предложения,

Получение полезного эффекта от внедрения предложений.

В соответствии с поставленными целями Kaizen-предложения должны быть направлены на повышение прибыльности фирмы. Поскольку существует только два способа увеличения прибыли, то вносимые предложения можно классифицировать по двум целевым направлениям: идеи, способствующие повышению оборота, и идеи, способствующие снижению издержек. Фирма может работать с низкими издержками, если производство функционирует без дефектов, перегрузок, ненужных материальных затрат, перебоев и т.д. К этой категории могут быть отнесены все предложения, направленные на интенсификацию процессов, то есть повышение производительности труда, а также повышение качества процессов. Постоянные улучшения с целью увеличения оборота включают в себя предложения по совершенствованию сервиса, усилению рекламы, повышению качества маркетинга и др.

Наиболее сильной стороной системы СНУПП является исключительно четкая и оперативная реакция соответствующих подразделений фирмы на Kaizen-предложения, в том числе и по выплате денежных вознаграждений . Эта сторона дела является важнейшей для сохранения непрерывного потока предложений.

Рассмотрим характеристику Kaizen-циклов. Система предложений на базе Kaizen - подхода образует замкнутый цикл из четырех основных составляющих (рис. 1.6) .

При этом необходимо:

Мотивировать своих сотрудников на участие в решении проблем и в то же время не забывать о своих повседневных обязанностях;

Мотивировать сотрудников фиксировать свои предложения на бумаге;

Проверять и оценивать предложения, оказывать сотрудникам необходимую помощь;

Обеспечивать признание и материальное вознаграждение материалов.

Рисунок 1.6 - Цикл Kaizen- активности

При бесперебойном осуществлении этого цикла, предложения плавно переходят одно в другое. Каждая идея влечет за собой следующую идею, и достигнутые улучшения перекрываются дальнейшими улучшениями. Необходима инициатива творческой деятельности рабочих.

Методы воздействия на деятельность по предложениям можно разделить на две категории: стратегия подталкивания и подтягивания. Стратегия подталкивания включают, например, методы, повышающие мотивацию работников. Среди них есть мягкие и жесткие методы. К мягким методам стимулирования деятельности можно отнести различного рода пропагандистские кампании и мероприятия. Более новыми средствами могут являться различного рода видеоматериалы.

К стратегии подтягивания относятся в основном методы поощрения, в подавляющем большинстве - денежные вознаграждения. Другими важными элементом стратегии подтягивания являются проверка и оценка, инструкции начальства, помощь при практической реализации предложений. В отличие от типовых схем рассмотрения предложений работников, предусматривающих централизованную проверку, Kaizen-подход практикует сбор и проверку предложений по месту их возникновения, что весьма логично и здраво, так как руководитель подразделения или мастера, лучше других знающие дело, которым занимаются подчиненные, вероятно, и дадут самую верную оценку предложений. Рассмотрение и оценка предложений должны проводиться быстро. Если работник в результате творческого напряжения ума нашел путь решения какой-либо проблемы, то он хочет как можно быстрее узнать, насколько его решение верное. Такое состояние вызвано творческим «зудом». Поэтому предложения с малым экономическим эффектом, доля которых обычно больше, рассматриваются в первую очередь. Предложения с существенным экономическим эффектом рассматриваются дольше, так как они проходят экспертизу специалистов. Работники, ознакомленные с таким порядком рассмотрения, в редких случаях жалуются на задержку ответа.

Справедливость оценки предложений - один из важнейших факторов эффективности системы СНУПП. Даже при больших размерах вознаграждений, если критерии оценки предложений сложны или непонятны, проверка проводится долго, затягивается оглашение результатов, творческая активность работников невелика. Каждая фирма разрабатывает собственную методику оценки предложений в зависимости от традиций, от состояния бизнеса, от квалификации персонала и др. Но вместе с этим основные критерии оценки предложений практически совпадают: эффективность (прибыльность, снижение затрат), новизна (оригинальность), возможность реализации (техническая, организационная, экономическая). Каждый из критериев имеет диапазон значимости (обычно от 0 до 40 баллов). Сумма баллов по всем критериям определяет величину вознаграждения. Нельзя недооценивать этап оценки предложений, ожидания результатов которого имеют исключительное психологическое воздействие на работника.

4) 20 ключей к совершенствованию бизнеса (Практическая программа революционных преобразований на предприятиях (ППРПП)).

В промышленных областях, постоянно подвергающихся серьезным потрясениям, революционные преобразования направлены на повышение производительности и эффективности работы предприятий, служат главным средством обеспечения стабильного и непрерывного развития. В рамках ППРПП каждое предприятие должно регулярно ставить перед собой соответствующие цели и упорно добиваться их достижения.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования

Гомельский государственный технический университет имени П.О. Сухого

Кафедра "Экономика"

КУРСОВАЯ РАБОТА

По курсу "Менеджмент"

на тему "Совершенствование управления качеством продукции на предприятии" (на примере РУП "Гомельский завод литья и нормалей")

Выполнила:

студентка группы УП-31

Хоменкова А.М.

Руководитель:

Драгун Н.П.

Гомель 2013

Введение

Глава 1. Теоретические основы совершенствования управления качеством продукции

Глава 2. Анализ управления качеством продукции на РУП «Гомельский завод литья и нормалей»

2.1 Анализ технико-экономических показателей функционирования предприятия

2.2 Анализ системы управления качеством продукции на предприятии

2.3 Анализ качества продукции на предприятии

Глава 3. Исследование факторов динамики показателей качества продукции на РУП «Гомельский завод литья и нормалей»

3.1 Детерминированный факторный анализ показателей состояния и динамики качества продукции

3.2 Стохастический факторный анализ показателей состояния и динамики качества продукции

Глава 4. Мероприятия по совершенствованию управления качеством продукции на РУП «Гомельский завод литья и нормалей»

4.1 Совершенствование управления качеством продукции путем обновления оборудования в литейном цехе

4.2 Совершенствование качества продукции путем смены поставщика комплектующих изделий

4.3 Совершенствование качества продукции путем введения системы поощрений в денежном виде за качественно выполненную работу рабочих

Заключение

Список использованных источников

Приложения

ВВЕДЕНИЕ

качество детерминированный стохастический продукция

Для того чтобы успешно работать в условиях рынка предприятие должно организовать у себя современное управление качеством и знать, как практически его организовать на предприятии. Поскольку качество формируется в процессе создания продукции, первостепенное значение для управления качеством имеет значение технологических работ и организации производства. Управление качеством связано так же со стандартизацией, так как его основной нормативной базой является стандарты, в которых изложены требования к качеству, регламентирован порядок проверки и оценки качества. Одной из основных функций управления качеством является контроль качества, который осуществляется соответственными измерениями. Управление качеством обязательно требует знания действующего законодательства в области качества. Основу конкурентоспособности продукции составляет и качество, стабильность которого достигается путем внедрения на предприятии систем качества.

С 1 июня 2009 года в Республике Беларусь начал действовать Государственный стандарт СТБ ISO 9001-2009 «Системы менеджмента качества. Требования». На данный момент в Беларуси действует Программа социально-экономического развития Республики Беларусь на 2011-2015 годы, где одной из целей ставится повышение качества и конкурентоспособности производимой продукции. В документе сказано, что следует определить меры по реализации государственной стратегии создания условий для повышения конкурентоспособности отечественных продуктов, их продвижения на зарубежные рынки, обеспечению роста уровня сертификации систем качества на предприятиях по международным стандартам ИСО 9000, ИСО 14000, ИСО 22000.

Предмет исследования - управление качеством продукции на предприятии.

Объект исследования - качество продукции на РУП «Гомельский завод литья и нормалей». Выбор данного предприятия обоснован тем, что оно относится к агропромышленному комплексу, где существует очень много проблем в управлении качеством продукции (неразвита система управления качеством продукции, отсутствует автоматизированная система управления, низкий уровень образования персонала, устаревшая система планирования качества продукции и т.п.). Кроме того, существует значительное количество факторов - факторы, которые оказывают влияние на качество продукции, и тем самым на эффективность деятельности предприятия.

Цель курсовой работы - формирование методов совершенствования управления качеством продукции на РУП «Гомельский завод литья и нормалей».

В курсовой работе для достижения поставленной цели поставлены следующие задачи:

Исследовать теоретические аспекты управления качеством продукции на предприятии;

Провести анализ управления качеством продукции на РУП «Гомельский завод литья и нормалей»;

Исследовать факторы, оказывающие влияние на качество продукции РУП «Гомельский завод литья и нормалей»;

Разработать мероприятия по совершенствованию управления качеством продукции на РУП «Гомельский завод литья и нормалей».

Курсовая работа состоит из введения, четырех основных частей, заключения, списка используемой литературы и приложений. В первой главе рассматриваются теоретические вопросы, касающиеся понятия и сущности управления качеством продукции на предприятии, технологии реализаций функций управления качеством продукции на предприятии, рассмотрения особенностей управления качеством продукции на предприятиях за рубежом, анализа состояния и тенденций развития вида экономической деятельности «Производство машин и оборудования» в Республике Беларусь. Во второй главе анализируются технико-экономические показатели РУП «Гомельский завод литья и нормалей», система управления качеством продукции на предприятии за анализируемый период. В третьей, научно-исследовательской главе, было проведено исследование факторов, влияющих на качество продукции предприятия с помощью детерминированного и стохастического факторных анализов. В четвертой, практической главе, на примере исследуемого предприятия представлены следующие мероприятия: совершенствование управления качеством продукции путем обновления оборудования в литейном цехе; совершенствование качества продукции путем смены поставщика комплектующих изделий; совершенствование качества продукции путем введения системы поощрений в денежном виде за качественно выполненную работу рабочих.

Для написания курсовой работы были использованы следующие источники информации: периодическая литература, посвященная теме работы и анализу управления качеством продукции; работы отечественных и зарубежных авторов о системе управления качеством продукции на предприятии; данные Национального статистического комитета Республики Беларусь по предприятиям машиностроения, электронные ресурсы.

ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СОВЕРШЕНСТВОВАНИЯ УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ

1.1 Сущность качества продукции и технология управления им на предприятии

Фундаментальное определение качества, данное Гегелем в Энциклопедии философских наук, гласит: «Качество есть вообще тождественная с бытием непосредственная определенность…»; «Нечто есть благодаря своему качеству то, что оно есть и, теряя свое качество, оно перестает быть тем, что оно есть…».

Т.е. качество - это объективно существующая совокупность свойств и характеристик изделия, которая определяет изделие как таковое и отличает его от другого. Потеря свойств и характеристик приводит к исчезновению того предмета, которому они принадлежали. Например, при нагревании вода теряет свои характеристики и перестает быть водой, превращаясь в пар, который имеет уже другие, свои собственные свойства и характеристики.

Совокупность используемых для оценки уровня качества продукции показателей весьма многообразна и потому может быть классифицирована по многим различным признакам. Традиционно такого рода классификация предполагает деление комплекса показателей качества на группы в соответствии со следующими основными критериями: уровень агрегированности оцениваемых полезных свойств продукции; характер размерности показателей качества; соответствие стадиям жизни изделия; специфика характеризуемых свойств продукции.

В зависимости от уровня агрегированности оцениваемых свойств продукции , показатели качества могут быть единичными и комплексными.

Единичные показатели качества - независимые характеристики отдельных свойств изделия, способных обеспечить его пользователю ту или иную полезность. Примерами единичных показателей качества могут быть производительность, габариты изделия, срок его полезной службы и т.д.

Комплексные показатели качества предназначены для характеристики определенного набора полезных свойств изделия. Данные показатели делятся на групповые и интегральные. Групповые показатели качества характеризуют такую совокупность полезных свойств, которая характеризуется однородностью и схожестью единиц измерения, например, уровень надежности, стоимость потребления изделия, а интегральные показатели выражают общий уровень качества всех значимых для потребителя свойств изделия и они всегда внутренне неоднородны.

В зависимости от характера своей размерности , показатели качества бывают качественными и количественными.

Качественные показатели используются для характеристики полезных свойств, интенсивность проявления которых не может быть измерена количественно.

Количественные показатели могут использоваться для характеристики таких свойств, эталонные значения единиц измерения которых являются общеупотребительными или имеют ситуативную природу, например, относительная себестоимость изделия.

По критерию соответствия стадиям жизни изделия показатели качества делятся на:

прогнозируемые (значения которых определяются на предпроектных стадиях и носят ориентировочный характер);

проектные (определяются как результат конкретных конструкторско-технологических решений, закладываемых в изделие на стадии его проектирования);

производственные (выражение конкретных особенностей производственной системы, в рамках которой разработанный проект находит свое практическое воплощение);

эксплуатационные (результат сочетания конструкторских особенностей изделия, реальных производственных условий его создания и условий конечного целевого использования потребителем).

В зависимости от специфики характеризуемых свойств продукции , показатели качества подразделяются на следующие типы:

Показатели назначения - характеризуют свойства продукции, определяющие основные функции, для выполнения которых она предназначена, и обуславливают область ее возможного применения;

Показатели экономичности - характеризуют совокупность свойств изделия, выражающих степень интенсивности потребления различных видов ресурсов при осуществлении процессов его изготовления и целевой эксплуатации;

Показатели надежности - выражают способность изделия сохранять во времени в установленных пределах значения всех своих параметров, характеризующих способность этого изделия выполнять требуемые функции в заданных режимах и при заранее установленных условиях применения, транспортировки, хранения, ремонта и технического обслуживания;

Эргономические показатели - характеризуют удобство и комфорт потребления изделия на этапах фундаментального процесса в системе «человек - изделие - среда использования»;

Эстетические показатели - характеризуют информационную выразительность, рациональность формы, целостность композиции, совершенство производственного исполнения изделия;

Показатели технологичности - характеризуют совокупность свойств продукции, обусловливающих оптимальность распределения финансовых затрат, материалов, труда и времени при технической подготовке производства, изготовлении и эксплуатации этой продукции;

Показатели транспортабельности - характеризуют приспособленности продукции к транспортированию без ее использования или потребления;

Показатели стандартизации и унификации - характеризуют насыщенность изделия стандартными, унифицированными и оригинальными частями, а также уровень его унификации с другими видами продукции;

Патентно-правовые показатели - характеризуют степень патентной защищенности технических решений, использованных при создании продукции;

Экологические показатели - характеризуют уровень вредных воздействий на окружающую среду, возникающих при потреблении продукта;

Показатели безопасности - характеризуют особенности продукции, обеспечивающие безопасность пользователя при ее использовании, техническом обслуживании, хранении и транспортировке;

Экономические показатели - характеризуют затраты на разработку, изготовление и эксплуатацию изделия с учетом определенной степени их агрегирования.

Также существуют различные методы оценки показателей качества продукции , которые делятся на группы:

Измерительные методы - предполагают оценку показателей качества как конкретных количественных характеристик при помощи технических измерительных средств (масса изделия, частота вращения двигателя и т.д.);

Расчетные методы - используются для оценки показателей качества изделий на стадии их проектирования и предполагают использование информации, полученной с помощью теоретически или эмпирически сформированных функциональных зависимостей (габаритные параметры и т.д.);

Органолептические методы - строятся на результатах анализа сенсорных ощущений человека (показатели качества пищевых продуктов, парфюмерных изделий и т.д.);

Регистрационные методы - предполагают оценку показателей качества продукции на основе подсчета числа определенных событий, связанных с процессами изготовления, распространения и эксплуатации этой продукции (патентно-правовые показатели, показатели надежности изделий и т.д.).

Управление качеством как научное понятие возникло на рубеже XIX и XX вв.

В истории развития документированных систем качества можно выделить 5 этапов.

Этап 1. Появление системы Форда -- Тейлора (1905 г.). Эта система установила требования к качеству изделий в виде полей допусков или определенных шаблонов, настроенных на верхнюю и нижнюю границы допусков -- проходные и непроходные калибры. Система мотивации к труду предусматривала штрафы за дефекты и брак продукции с одновременным вознаграждением за хорошую (бездефектную) работу.

Этап 2. Система статистических методов контроля и управления качеством. В 1924 г. в фирме «Белл Телефон» (ныне корпорация АТ&Т) была создана группа инженеров под руководством Р. Джонса, которая заложила основы статистического управления качеством. Это были разработки контрольных карт, выполненные В. Шухартом, а также первые понятия и таблицы выборочного контроля качества, разработанные Г. Доджем и Р. Ромингом. Эти работы послужили началом статистических методов управления качеством, которые впоследствии благодаря Э. Демингу получили широкое распространение в Японии и оказали существенное влияние на экономическую революцию в этой стране.

Этап 3. Японская система «Тотальный контроль качества (TQC)». В 1950 г. А. Фейгенбаумом была выдвинута концепция тотального контроля качества. Эта концепция развивалась в Японии с большим акцентом на применение статистических методов и вовлечение персонала в работу кружков качества. На этом этапе появились документированные системы качества, устанавливающие ответственность и полномочия работников, а также впервые начало осуществляться взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества. Система мотивации стала смещаться в сторону человеческого фактора.

Этап 4. В начале 1980-х гг. начался переход от всеобщего контроля качества к всеобщему менеджменту качества (ТQM). В это время (1987 г.) появилась новая серия международных стандартов ИСО 9000, оказавших весьма существенное влияние на менеджмент и обеспечение качества. Сформировался системный подход к менеджменту качества.

Этап 5. В 1990-е гг. усилилось влияние общества на предприятия, а последние все больше стали учитывать интересы общества. Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции. Появились интегрированные системы менеджмента, которые объединяют различные области требований потребителя и общества.

В настоящее время в экономически развитых странах все большее значение приобретает сертификация систем качества предприятий на соответствие требованиям стандартов серии ИСО 14000, устанавливающих требования к экологическим параметрам производства. На сегодняшний день, сертификация предприятий на соответствие стандартам ИСО 14000 становится важным инструментом получения доступа на рынки многих развитых стран. Формально, сертификация по стандартам серии ИСО 14000 является добровольной. Вместе с тем, экспертами прогнозируется, что в ближайшее десятилетие от 90 до 100 процентов крупных компаний, включая транснациональные, будут сертифицированы в соответствии с ИСО 14000, то есть получат свидетельство "третьей стороны" о том, что те или иные аспекты их деятельности соответствуют этим стандартам. Предприятия могут захотеть получить сертификацию по ИСО 14000 в первую очередь потому, что в ближайшем будущем такая сертификация будет являться одним из непременных условий маркетинга продукции на международных рынках.

Основным предметом стандартов ИСО 14000 является система экологического менеджмента. Поэтому центральным документом серии считается ИСО 14001 «Системы экологического менеджмента - Спецификация и руководство по применению». В отличие от остальных документов, все требования данного стандарта являются «аудируемыми» - считается, что соответствие или несоответствие им конкретной организации может быть установлено с высокой степенью определенности. Именно соответствие требованиям стандарта ИСО 14001 и является предметом формальной сертификации третьей независимой стороной. Стандарт ИСО 14004 выступает в качестве разъяснения требований ИСО 14001, дающего дополнительные рекомендации по созданию и функционированию систем экологического менеджмента. Стандарты ИСО 14001 и ИСО 14004 разрабатывались с учетом опыта применения принципов всеобъемлющего менеджмента качества (отраженного и в стандартах ИСО серии 9000) к вопросам охраны окружающей среды и рационального использования ресурсов. В свою очередь, опыт разработки и применения стандартов ИСО 14001 и ИСО 14004 был учтен при создании стандартов ИСО 9001 и ИСО 9004 версий 2000 г. В настоящее время серии стандартов ИСО 9000 и ИСО 14000 являются полностью совместимыми.

Таблица 1.1 - Содержание стандартов серии ИСО 14000

|

Обозначения стандартов |

||

|

Стандарты на создание и использование систем экологического менеджмента |

||

|

Спецификации и руководство по использованию систем экологического менеджмента |

||

|

Общее руководство по принципам, системам и методам систем экологического менеджмента |

||

|

Руководство по определению «начального уровня» экологической эффективности предприятия |

||

|

Глоссарий систем экологического менеджмента |

||

|

Стандарты на инструменты экологического контроля и оценки |

||

|

Общие принципы экологического аудита |

||

|

Руководство по процедурам аудита систем экологического менеджмента |

||

|

Руководство по критериям квалификации экологических аудиторов |

||

|

Руководство по оценке экологических показателей деятельности организации |

||

|

Стандарты, ориентированные на продукцию |

||

|

Принципы экологический маркировки продукции |

||

|

Методология оценки экологического воздействия, связанного с продукцией, на всех стадиях ее жизненного цикла |

||

|

Руководство по учету экологических аспектов в стандартах на продукцию |

Предприятия могут использовать стандарты ИСО 14000 как для внутренних, так и для внешних целей. Внутренние цели могут быть связаны с использованием данных стандартов в качестве инструкций по созданию на предприятии систем экологического менеджмента, а также в качестве основы для проведения внутреннего аудита системы экологического менеджмента. Внешние цели внедрения стандартов серии ИСО 14000 связаны с тем, чтобы продемонстрировать клиентам и общественности соответствие системы экологического менеджмента современным требованиям.

Важнейшим источником роста эффективности производства является постоянное повышение технического уровня и качества выпускаемой продукции. Современный уровень развития НТП значительно ужесточил требования к техническому уровню и качеству изделий в целом и их отдельных элементов.

Неустойчивость качества, обусловленная частными отклонениями заданных параметров, имеет случайный характер. Время их появления можно ожидать только с определенной степенью вероятности.

Есть еще один фактор, который влияет на неустойчивость оценок качества - это неустойчивость и изменчивость потребностей. Параметры продукции могут строго соответствовать нормативной и технической документации, но изменяются требования потребителей и качество при неизменных параметрах ухудшается или теряется вовсе.

Можно констатировать, что качество продукции находится в постоянном движении. Следовательно, качество определяет собой хронически неустойчивый объект. Это объективная реальность, с которой приходится иметь дело.

1.2 Зарубежный опыт управления качеством продукции

Международное сообщество выработало единый подход к нормированию технических требований к качеству продукции. Важная роль здесь отводится законодательству как форме государственного регулирования качества и методов его обеспечения.

На современном этапе развития научно-технического прогресса качество продукции выдвигается в число ключевых проблем развития национальных экономик. Во всех промышленно развитых странах мира ведется активный поиск путей решения проблемы повышения качества продукции, ее конкурентоспособности на мировом рынке.

Общим для многих зарубежных стран является подход, вылившийся в концепцию «комплексного управления качеством», главный акцент в которой делается на необходимость планирования как уровня качества, так и мероприятий по его обеспечению. Главным считается принцип - качество нельзя обеспечить путем проверки, оно должно быть заложено в изделии. В соответствии с этим строится и практическая деятельность по обеспечению качества в фирмах.

Дальнейшим развитием теории и практики УКП является концепция создания Единой системы управления качеством продукции (ЕС УКП). Мысль о создании ЕС УКП появилась почти одновременно в разных странах и нашла отражение в ряде моделей подобных систем, разработанных специалистами различных отраслей промышленности. Так, в конце 50-х годов одна из моделей была предложена президентом Американской организации по контролю качества А. Фейгенбаумом. Эта модель включает 17 элементов УКП, но охватывает только стадию производства продукции.

Специалисты Европейской организации по контролю качества (ЕОКК) рассматривали модель системы обеспечения качества (модель Эттингера-Ситтига) в виде круга, разделенного на 8 секторов, от изучения спроса до эксплуатации изделия.

В отличие от модели Фейгенбаума модель Эттингера-Ситтига учитывает влияние потребителей на качество продукции, цикл в ней начинается и заканчивается изучением рынка.

Дальнейшее развитие модель ЕС УКП нашла в трудах американского специалиста в области контроля качества Дж. М. Джурана, предложившего «спираль формирования и улучшения качества», в которой процесс УКП развивается не по замкнутому кругу, а по восходящей спирали. Эта модель предполагает постоянное изучение меняющегося рынка сбыта и поведения изделий в эксплуатации.

Наибольший интерес представляет история развития управления качеством на примере трех экономических ведущих регионов мира: США, Японии и Западной Европы.

Формы управления качеством в американских компаниях весьма разнообразны в связи с существенными их различиями по размерам, объему и номенклатуре продукции, типу организационной структуры, технологическим процессам и ряду других факторов, которые накладывают ограничения и требуют жесткой привязки системы УКП к специфике компании. Комплексные системы управления качеством продукции, как правило, складывается из трех подсистем: исполнительской, обеспечивающей и контрольно-управляющей, в совокупности обеспечивающих решение задач установления единой политики компании в отношении качества изделий в зависимости от их назначения и требований потребителя, в определении ответственных лиц за качество продукции, в разработке системы управления качеством, основой которой является определение критериев качества и разработка мероприятий, направленных на устранение отклонений параметров продукции от этих критериев. Широкое распространение в компаниях и фирмах США получили методы и программы управления качеством, получившие названия «Улучшение качества путем предотвращения дефектов», «Нулевые дефекты», во многом использующие организационно-технические элементы и опыт Саратовской системы БИП. Система БИП (Бездефектного Изготовления Продукции) -- это концепция бездефектной работы, которая нашла свое отражение в Саратовской системе бездефектного изготовления продукции, внедрённой на предприятиях Саратовской области в 1955 г. В основу этой системы был положен механизм активизации участников производственного процесса, стимулирующий их к выявлению и устранению не дефектов продукции, а их причин. После повторного предъявления продукции рабочий лишался премии.

Начиная с 1940-1950-х гг. серьезной проблемой для промышленности США являлись огромные затраты вследствие низкого уровня качества; 20-50% всех текущих затрат типичного американского предприятия шло на обнаружение и устранение дефектов продукции. Иными словами, до одной четверти всех работников предприятия ничего не производили - они лишь переделывали то, что было неправильно сделано с первого раза. Если прибавить к этому затраты на ремонт или замену дефектных изделий, которые вышли за пределы предприятия и попали на рынок, то суммарные расходы вследствие низкого уровня качества составляли 30 и более процентов от издержек производства.

Многие специалисты США считали низкое качество главным тормозом роста производительности труда и конкурентоспособности американской продукции.

Решение проблемы качества в США чаще всего пытались найти в различных протекционистских мерах: тарифах, квотах, пошлинах, защищающих американскую продукцию от конкурентов. А вопросы повышения качества отодвигались на второй план.

Администрация США по требованию американских предпринимателей приняла ряд протекционистских мер по защите американских производителей автомобилей, стали, бытовой электроники, мотоциклов и т. д. Даже ведущие американские компании, в которых качество продукции считалось основной целью, рассматривали качество как средство уменьшения издержек производства, а не способ удовлетворения нужд потребителей.

Вместе с тем наиболее опытные управляющие фирм США поняли, что надо повышать качество американских товаров путем повышения внимания к развитию таких проблем, как:

1) мотивация рабочих;

2) кружки качества;

3) статистические методы контроля;

4) повышение сознательности служащих и управляющих;

5) учет расходов на качество;

6) программы повышения качества;

7) материальное стимулирование.

В США в начале 1980-х гг. управление качеством сводилось к планированию качества - и это было прерогативой службы качества. При этом недостаточно внимания уделялось внутрипроизводственным потребителям - планы повышения качества делались без учета потребностей внутри фирм. Процесс такого управления качеством создавал не планы, а проблемы.

Для 1980-х гг. характерна массированная кампания по обучению прямо на рабочих местах как способ повышения качества и обнаружения дефектов. Поставщики тоже предприняли попытки обучить качеству свой персонал.

В США стали четче представлять проблему качества. У американской промышленности есть ресурсы, потенциал, амбиции и хорошо оплачиваемое руководство высшего звена. Огромные капиталовложения в новую технологию и разработку новых видов продукции, а также новые отношения между рабочими и управляющими, строящиеся на общей заинтересованности в повышении качества продукции и работы, создают предпосылки для новой технической революции в США.

Специалисты США возлагают большие надежды на совершенствование управления качеством, которое должно означать, по их мнению, радикальную перестройку сознания руководства, полный пересмотр корпоративной культуры и постоянную мобилизацию сил на всех уровнях организации на поиск путей к непрерывному повышению качества американской продукции.

Новым тенденциям в США наибольшее сопротивление оказывали руководители среднего звена. Для многих из них управленческая политика, основанная на качественном подходе, представлялась угрозой их авторитету и даже их должностному положению. Производственные же рабочие, как правило, готовы взять на себя ответственность за качество своей работы.

Сердцевиной революции в области качества является удовлетворение требований потребителей. Каждый рабочий на конвейере является потребителем продукции предыдущего, поэтому задача каждого рабочего состоит в том, чтобы качество его работы удовлетворяло последующего рабочего.

Внимание со стороны законодательной и исполнительной власти к вопросам повышения качества национальной продукции - новое явление в экономическом развитии страны. Одна из главных задач общенациональной кампании за повышение качества - добиться реализации на деле лозунга «Качество - прежде всего!» Под этим лозунгом ежегодно проводятся месячники качества, инициатором которых стало Американское общество по контролю качества (АОКК) - ведущее в стране научно-техническое общество, основанное в 1946 г. и насчитывающее в настоящее время 53 тыс. коллективных и индивидуальных членов.

Конгресс США учредил национальные премии имени Малькольма Болдриджа за выдающиеся достижения в области повышения качества продукции, которые с 1987 г. ежегодно присуждаются трем лучшим фирмам. Премии вручает Президент США во второй четверг ноября, отмечаемый как Всемирный День Качества.

Анализируя американский опыт в области качества, можно отметить следующие характерные его особенности:

Жесткий контроль качества изготовления продукции с использованием методов математической статистики;

Внимание к процессу планирования производства по объемным и качественным показателям, административный контроль за исполнением планов;

Совершенствование управления фирмой в целом.

Принимаемые в США меры, направленные на постоянное повышение качества продукции, не замедлили сказаться на ликвидации разрыва в уровне качества между Японией и США, что усилило конкурентную борьбу на мировом рынке, превращающемся в единый, глобальный рынок.

В Японии в области УКП разработаны формы и методы, значительно отличающиеся от применяемых в США и странах Западной Европы. Их особенностями являются взаимная ответственность компании и поставщиков за выпуск качественной продукции, долгосрочное планирование качества, обмен информацией, подготовка кадров в области УКП, стандартизация, применение вычислительной техники, аттестация с присвоением знака качества.

В конце 40-х - начале 50-х гг. японские специалисты, пройдя обучение у авторитетных американских ученых по управлению качеством Э. Деминга и Дж. Джурана, стали успешно применять эти знания в промышленности Японии.

Активно использовались контрольные карты для управления технологическим процессом. Авторский гонорар от книги лекций Деминга был использован для учреждения премий его имени. Золотые медали Деминга присуждаются с 1951 г. для отдельного лица и для предприятия. Все это создало атмосферу, в которой управление качеством рассматривается как орудие руководства. На передовых фирмах Японии с наибольшей полнотой и последовательностью внедрены комплексный подход и принципы системного управления качеством. Опыт подобных фирм тщательно изучается, анализируется, и делаются попытки его заимствования в США и в странах Западной Европы.

Считается, что японский подход к управлению качеством имеет ряд отличительных черт, однако сравнительный анализ показывает, что теоретические положения имеют универсальный характер и в этом смысле они интернациональны. Системы управления качеством тех прогрессивных зарубежных фирм, где эти концепции нашли наиболее полную и правильную практическую реализацию, сходны по своему характеру, сам механизм внедрения и развития систем также универсален по своей сути.

Отличительными элементами японского подхода к управлению качеством являются:

1) ориентация на постоянное совершенствование процессов и результатов труда во всех подразделениях;

2) ориентация на контроль качества процессов, а не качества продукции;

3) ориентация на предотвращение возможности допущения дефектов;

4) тщательное исследование и анализ возникающих проблем по принципу восходящего потока, т. е. от последующей операции к предыдущей;

5) культивирование принципа: «Твой потребитель - исполнитель следующей производственной операции»;

6) полное закрепление ответственности за качество результатов труда за непосредственным исполнителем;

7) активное использование человеческого фактора, развитие творческого потенциала рабочих и служащих, культивирование морали: «Нормальному человеку стыдно "плохо работать"».

Основная концепция «японского чуда» - совершенная технология, включая технологию производства, управления и обслуживания. На фирмах широко внедряются вычислительная и микропроцессорная техника, новейшие материалы, автоматизированные системы проектирования, широко применяются статистические методы, которые полностью компьютеризированы.

Характерной особенностью разработки системы управления качеством в последние годы является то, что в ее состав включают систему связи с потребителем и систему связи с поставщиками.

Пути решения проблемы дальнейшего повышения качества руководители фирм видят только в сотрудничестве, взаимном доверии поставщиков, производителей и потребителей. Главное они усматривают в обязательном установлении причин ненадлежащего качества, независимо от того, где они будут обнаружены - у поставщика или потребителя, и реализации совместных мероприятий по устранению выявленных причин в максимально короткие сроки.

Заслуживает внимания практика целенаправленного создания собственной субподрядной сети, которая работает с заказчиком на долгосрочной основе. Японским фирмам удалось доказать, что даже в условиях свободной конкуренции подобный принцип оказывается более эффективным, чем практикуемый на Западе ежегодный конкурс субподрядчиков.

Создание собственной сети поставщиков накладывает на заказчика и серьезные обязательства. Они связаны с организацией на субподрядных предприятиях действенных подсистем обеспечения качества оказанием финансового, технического и организационного содействия им в налаживании контроля качества продукции, в модернизации производственных мощностей и т. д. С этой целью разрабатываются специальные программы, предусматривающие изучение состояния дел у поставщиков в области качества продукции, изучение их производственных возможностей, подготовку и обучение кадров, разработку и реализацию других мероприятий, от которых зависит качество поставляемой продукции.

При наличии доверительных отношений с поставщиками, основывающихся на совместном поиске путей повышения качества продукции, обеспечивается переход на распространенную в Японии систему доверия, дающую значительную экономию времени и средств, необходимых на проведение входного контроля материалов и деталей, поступающих с фирмы-поставщика.

Японские специалисты считают, что нужно начинать с фактов и с их анализа, а не с защиты логики обязанностей и ответственности. Нужны совместные усилия, коллективные решения. Важнейший предпосылкой успешной работы по качеству является подготовка и обучение персонала.

Неоднократно подчеркивалось, что начинать процесс обучения следует с высшего руководящего звена. Целесообразнее это делать силами привлекаемых специалистов-консультантов по качеству. Общие сведения о деятельности по качеству, даваемые в процессе обучения, должны сочетаться с конкретными приемами и рекомендациями. Считается, что каждой фирме лучше составить собственную программу обучения, задав при этом необходимые цели (повышение производительности, снижение уровня дефектности).

Лидерство во внедрении и распространении концепции комплексного управления качеством должно принадлежать высшему руководству компании. Это правило становится единой и универсальной основой успеха.

В последние годы обучение ведется самыми современными методами. Разработаны программы деловых игр по качеству с использованием персональных ЭВМ. Обучающийся сам принимает решения и старается создать воображаемому предприятию наилучшие условия для достижения высокой конкурентоспособности продукции.

Обучение рабочих осуществляется, как правило, их непосредственными руководителями - мастерами, начальниками участков. Обучение мастеров, начальников участков и цехов состоит из 6-дневного теоретического курса и 4-месячной практической деятельности.

В компании «Ниссан Мотор» в течение первых 10 лет работы учебе с отрывом от производства отводится не менее 500 дней. В дальнейшем учеба продолжается непосредственно на рабочих местах по вечерам и в выходные дни. Процесс обучения обязательно заканчивается аттестацией, которая проводится периодически для всех категорий работающих, включая и управляющих. Аттестация проводится руководителями соответствующего подразделения с привлечением специалистов. Периодичность аттестации в зависимости от категории рабочих - один раз в 3 месяца, 6 месяцев, один раз в год.

Ряд специалистов кроме фирменного экзамена сдают государственный экзамен. Например, на фирме «Табай Эспек» 75% работников прошли государственную аттестацию Министерства труда. Обучение перед государственной аттестацией платное. За обучение платит фирма. Работник, прошедший государственную аттестацию, получает надбавку к зарплате.

Результаты аттестации вывешиваются на рабочих местах. Допускается аттестация до трех раз. Работник, не прошедший аттестацию в третий раз, считается профессионально непригодным для работы на данном рабочем месте.

У обучения есть очень важный побочный полезный эффект: изменение в лучшую сторону личного отношения людей к работе по качеству. Считают, что качество на 90% определяется воспитанием, сознательностью и только на 10% знаниями. Учебные программы могут дать лишь эти 10 процентов, но зато они сообщают импульс изменению отношения работников к качеству, которое в дальнейшем надо поддерживать постоянными усилиями.

Большое внимание уделяется кружкам качества, формирование которых добровольное. Исследования показали, что имеется прямая зависимость посещаемости кружков и активности на заседаниях от степени добровольности, самостоятельности в выборе тем, автономии в решении внутренних вопросов кружка. Еженедельно проводимые заседания кружков - единственный вид непроизводственной деятельности, разрешенной в рабочее время. Если кружки собираются после работы, то компания выплачивает компенсацию, как за сверхурочное время. Лозунги кружков качества: «Качество определяет судьбу предприятия»; «Что сегодня кажется прекрасным, завтра - устареет»; «Думай о качестве ежеминутно».

Регулярно проводятся цеховые и заводские конференции кружков качества. Дважды в год конференции кружков качества проводятся на уровне всей компании. Проводятся и всеяпонские съезды представителей кружков качества. Кружок считается признанным официально, если он зарегистрирован Японским союзом ученых и инженеров (JUSE) и об этом было оповещение в журнале «Мастер и контроль качества».

На японских предприятиях для персонала разработана программа участия в обеспечении качества, получившая название «пять нулей». Она сформулирована в виде коротких правил - заповедей:

Не создавать (условия для появления дефектов);

Не передавать (дефектную продукцию на следующую стадию);

Не принимать (дефектную продукцию с предыдущей стадии);

Не изменять (технологические режимы);

Не повторять (ошибок).

Эти правила детализированы для этапов подготовки производства и собственно производства и доведены до каждого работника.

Таким образом, можно выделить главное в отношении к качеству в Японии:

Широкое внедрение научных разработок в области управления и технологии;

Высокая степень компьютеризации всех операций управления, анализа и контроля за производством;

Максимальное использование возможностей человека, для чего принимаются меры по стимулированию творческой активности (кружки качества), воспитанию патриотизма к своей фирме, систематическому и повсеместному обучению персонала.

Концепцию УКП в западноевропейских фирмах выразил на 4-й ежегодной конференции Европейского общества по контролю качества (ЕОКК) ее председатель Френк Никсон: «Цель промышленной организации заключается в том, чтобы добиться требуемого качества при минимальных затратах. Требуемое качество определяется как качество, необходимое для обеспечения удовлетворенности потребителя путем достижения заданного уровня надежности продукции, т. е. ее способности служить своему назначению».

В концерне «Сименс» (ФРГ) под обеспечением качества понимают систему всех научно-технических, организационных и экономических средств, направленных на решение общей задачи обеспечения высокого качества продукции. Система обеспечения качества на предприятиях «Сименс» построена таким образом, что в любом случае критерии качества устанавливаются на основе сопоставимых принципов, начиная от процессов подготовки производства изделия до отправки потребителю и технического обслуживания.

Во Франции разработана система организации обеспечения качества, включающая в себя следующие требования: необходимость охвата всех видов операций, влияющих на качество продукции (исследования и разработки, производство, контроль и т. д.), необходимость только заранее предусмотренных операций. В большинстве случаев система обеспечения качества строится на основе следующих четырех принципов: высокой технической компетенции персонала; наличия соответствующих ресурсов; наличия внутренних систем в каждом определенном подразделении; обязательного наличия документации, касающейся целей и технических правил, форм и результатов контроля, программ профессиональной подготовки и повышения квалификации персонала. Эти принципы и практика распространяются, главным образом, на крупные предприятия. Французская ассоциация по контролю качества и региональная торговая палата провели на ряде предприятий эксперимент, направленный на внедрение управления качеством на мелких и средних предприятиях.

В течение 1980-х гг. повсюду в Европе наблюдалось движение к высокому качеству продукции и услуг, а также к усовершенствованию самого обеспечения качества. Широко внедрялись системы качества на основе стандартов ИСО серии 9000. Это привело к более последовательной позиции по вопросам качества, более надежным поставкам и более стабильному уровню качества в целом.

Необходимо отметить большую и целенаправленную деятельность стран Западной Европы по подготовке к созданию единого европейского рынка, выработке единых требований и процедур, способных обеспечить эффективный обмен товарами и рабочей силой между странами.

Важное место в этой деятельности занимают специальные ассоциации или организации, осуществляющие координацию в масштабах региона. В процессе подготовки к открытому общеевропейскому рынку, провозглашенному с 1 января 1993 г., были выработаны единые стандарты, единые подходы к технологическим регламентам, гармонизированы национальные стандарты на системы качества, созданные на основе стандартов ИСО серии 9000, введены в действие их европейские аналоги - EN серии 29000. Большое значение придается сертификации систем качества на соответствие этим стандартам, созданию авторитетного европейского органа по сертификации в соответствии с требованиями стандартов EN серии 45000. Указанные стандарты должны стать гарантами высокого качества, защитить миллионы потребителей от низкосортной продукции, стимулировать производителей к новым достижениям в области качества. Для нормального функционирования европейского рынка поставляемая продукция должна быть сертифицирована независимой организацией. Кроме сертификации продукции проводится аккредитация испытательных лабораторий и работников, осуществляющих контроль и оценку качества продукции. Важнейший аспект их деятельности - контроль за удовлетворением требований потребителя и разрешение конфликтов, которые имеют место между производителем и поставщиком продукции.

Фирмы проводят еще более интенсивную политику в области повышения качества продукции, а процессы подвергаются более жесткому контролю.

Качество стало фактором обеспечения конкурентоспособности европейских стран. Для реализации такой стратегии потребовались:

1) единые законодательные требования (директивы);

2) единые стандарты;

3) единые процессы проверки на то, что фирма соответствует требованиям рынка.

В 1985 г. принята новая концепция гармонизации стандартов, введены требования по обеспечению безопасности и надежности, но эти требования являются рекомендательными. В то же время обеспечение единых требований имеет большое значение. Поэтому и ориентируется Европа на основополагающие стандарты ИСО 9000 и EN 29000. Введена маркировка продукции знаком СЕ.

Образованы Европейский координационный совет по испытаниям и сертификации и Европейский комитет по оценке и сертификации систем качества. В состав комитета входят организации по сертификации Великобритании, Швейцарии, ФРГ, Австрии, Дании, Швеции, Франции, Испании, Португалии, Греции, Голландии, Бельгии, Финляндии, Норвегии, Ирландии и Италии.

Главная задача проводимой работы - полностью удовлетворить запросы миллионов потребителей единого европейского рынка с наименьшими затратами. Европейский рынок ставит серьезные задачи перед фирмами других стран, намеревающимися попасть на него.

Для того чтобы выстоять в конкурентной борьбе, крупнейшие фирмы Европы объединяют усилия для выбора прогрессивных форм и методов управления качеством продукции, связывают с их внедрением гарантию стабильного качества продукции. А она, как известно, включает стабильную технологию, надлежащую систему поддержания технологической точности оборудования и оснастки, метрологические средства контроля и испытаний продукции, эффективную систему подготовки кадров.

В сентябре 1988 г. президенты 14 крупнейших фирм Западной Европы подписали соглашение о создании Европейского фонда управления качеством (ЕФУК), который совместно с Европейской организацией по качеству (ЕОК) учредил Европейскую премию по качеству, присуждаемая с 1992 г. лучшим фирмам. Отличительными особенностями европейского подхода к решению проблем качества являются:

Законодательная основа для проведения всех работ, связанных с оценкой и подтверждением качества;

Гармонизация требований национальных стандартов, правил и процедур сертификации;

Создание региональной инфраструктуры и сети национальных организаций, уполномоченных проводить работы по сертификации продукции и систем качества, аккредитации лабораторий, регистрации специалистов по качеству и т. д.

Сопоставление западного (США и Европа) и восточного (Япония) подходов к качеству приведено в таблице 1.2.

Таблица 1.2 - Сравнение подходов к качеству

Обычно в публикациях приводятся графики динамики уровня качества в Японии, в Европе и США, основанные на исследованиях Дж. Джурана, из которых следует, что в 1975 г. произошла смена лидерства в этой области. В лидеры по КП стали входить страны, славившиеся в недавнем прошлом низкопробной продукцией, находившиеся в экономическом кризисе, пострадавшие от войны, не имеющие по сути своих природных ресурсов, но всерьез занявшиеся подъемом экономики страны и жизненного уровня населения на базе использования нетрадиционных методов организации УК. Качество переходило в количество - к 1985 г. на долю Японии стало приходиться более половины продаваемых в мире товаров, таких, как фотокамеры (84%), кассетные видеомагнитофоны (84%), часы (82%), калькуляторы (77%), высокочастотные кухонные печи (71%), телефонные аппараты (66%), мотоциклы (55%), цветные телевизоры (53%) и др.

Однако с 1991-1992 гг. у лидера в области качества - Японии настал экономический кризис, который привел к изменению объемов продаж и снижению конкурентоспособности товаров. На этом фоне произошло выравнивание уровней качества между Японией, США и Европой.

Сближение уровней качества, достигнутых различными странами мира, стало следствием многих причин. Одной из главных является творческий обмен передовым опытом работы по улучшению качества, интеграция всех подходов и методов, которые человечество освоило на эволюционном пути развития теории и практики достижения высокого качества.

Выработанные таким образом единые подходы, признанные специалистами всех стран, известны теперь как принципы Всеобщего Управления качеством (TQM).

TQM - это концепция, предусматривающая всестороннее целенаправленное и хорошо скоординированное применение систем и методов управления качеством во всех сферах деятельности предприятия: от исследований и разработок до послепродажного обслуживания при участии руководства и служащих всех уровней и при рациональном использовании технических возможностей.

Главная цель многих компаний в мире заключается в том, чтобы снижение затрат сочеталось с высоким стабильным качеством продукции (услуг) и быстрым выходом на рынок. Подход к управлению производством с позиций всеобщего качества стимулирует оптимальное соотношение в триаде «качество - затраты - время».

Эффективность TQM зависит от трех ключевых условий:

1) высшее должностное лицо на предприятии энергично выступает за повышение качества;

2) инвестиции вкладываются не в оборудование, а в людей;

3) организационные структуры преобразуются или создаются специально под всеобщее управление качеством.

1.3 Анализ состояния и тенденций развития вида экономической деятельности «Производство машин и оборудования» в Республике Беларусь

Промышленность Беларуси подразделяется на горнодобывающую, обрабатывающую промышленность и производство и распределение электроэнергии, газа и воды. РУП «Гомельский Завод Литья и Нормалей» относится к обрабатывающей промышленности, а если смотреть по видам экономической деятельности, то к производству машин и оборудования.

...Подобные документы

Понятие и показатели качества продукции. Основные положения управления качеством предприятия. Стандартизация и сертификация продукции. Анализ управления качеством продукции на предприятии. Основные направления по совершенствованию качества продукции.

курсовая работа , добавлен 09.02.2012

Анализ деятельности предприятия, заводской системы управления качеством. Оценка качества выпускаемой продукции, детерминированный и стохастический анализ ряда определяющих факторов. Сильные и слабые стороны системы менеджмента качества, пути оптимизации.

дипломная работа , добавлен 06.01.2017

Исследование сущности качества и значения управления им в условиях рыночной экономики. Оценка эффективности разработанной системы качества на промышленном предприятии. Разработка мероприятий по совершенствованию системы управления качеством продукции.

дипломная работа , добавлен 01.10.2012

Теория управления качеством продукции на предприятии. Выбор номенклатуры показателей качества продукции. Анализ производства продукции по структуре и ассортименту. Определение особенностей рынка сбыта и факторов, влияющих на выпуск и реализацию продукции.

дипломная работа , добавлен 24.11.2010

Характеристика направлений оценки показателей качества продукции. Изучение их роли в системе управления качеством. Процедуры сертификации системы качества. Исследование японского, европейского и американского опыта управления качеством продукции и услуг.

контрольная работа , добавлен 28.04.2015